July 24, 2018

Bob Bickler

合成および医薬化学者にとって、化合物は通常、最終製品に至るまでの過程で一度だけ作られます。その化合物が特定のターゲットに向けて活性を示すと、合成はスケールアップされ、精製もスケールアップが必要になります。同じことが天然物研究においても当てはまり、高価値の化合物が小規模で単離されると、より大きなスケールで単離する必要があります。

これらのシナリオはいずれも、他の非クロマトグラフィー精製技術がうまくいかない場合、スケールアップ /プロセス化学者にとって問題となりうります。このような場合には、別の合成経路や抽出工程が必要であるか、大規模なクロマトグラフィーが用いられます。この投稿では、時間と溶媒消費を最小限に抑えながら、フラッシュクロマトグラフィーをうまくスケールできる方法について説明します 。

大きな商業的価値があると思われる化合物の合成または抽出のスケールアップの依頼を受け、コストを最小限に抑えながらこれを達成するための最善の方法を決 定する必要があるとします。晶析や蒸留を試してみましたが、必要な純度レベルを得ることができず、時間的にも効率的ではありません。そこで必要になるのがクロマトグラフィーです。

メソッドの開発と最適化に時間(およびお金)を費やす必要があるため、クロマトグラフィーを行わないことをお勧めしますが、それが唯一の実行可能なオプションのようです。 大規模なクロマトグラフィーを迅速、効率的、最小のコストでどのように実行しますか?

さて、いくつかのオプションが存在します。ほとんどの場合、クロマト グラフィーの スケールアップは直線的です。これは、小スケールで精製したどんな量の粗サンプルでも、同じ粗対シリカ重量比で新たに合成した質量に対応できるように直接スケールアップできることを意味します。

例えば、粗精製バッチが100gで、 10gのフラッシュカラムで 500mgの精製に成功した場合( 5%の負荷)、 100gを精製するには 2000gのフラッシュカラムが必要です( 100g / 5% = 2000g)。 クロマトグラフィーを成功させるためには、サンプル濃度( mg/mL)、負荷率(例 5%)、溶出グラジエント(開始 /終了溶 媒の割合、カラム容量でのグラジエント時間)、溶媒の線速度を同じにする必要があります。

スケールアップ係数を計算することもメリットがあります。スケールアップ係数は、小規模での精製サンプルの負荷による合成バッチサイズの比率です。上記の例を使用して、バッチサイズは 100グラムであり、小規模精製は 0.5グラムであったので、スケールファクターは 200です。単に分離を実行するために必要とされる必要な大規模なスケールのカラムサイズを決定するために、小規模な精製カラムにスケーリング係数を乗算します。表 1 は、 5 グラム以上のカートリッジのスケーリング係数を示しています。

| カラムの大きさ(グラム) | 相対負荷 |

|---|---|

| 5 | 1 |

| 10 | 2 |

| 25 | 5 |

| 50 | 10 |

| 100 | 20 |

| 200 | 40 |

| 340 | 68 |

| 750 | 150 |

| 1500 | 300 |

| 2500 | 500 |

| 5000 | 1000 |

| 20000 | 4000 |

| 40000 | 8000 |

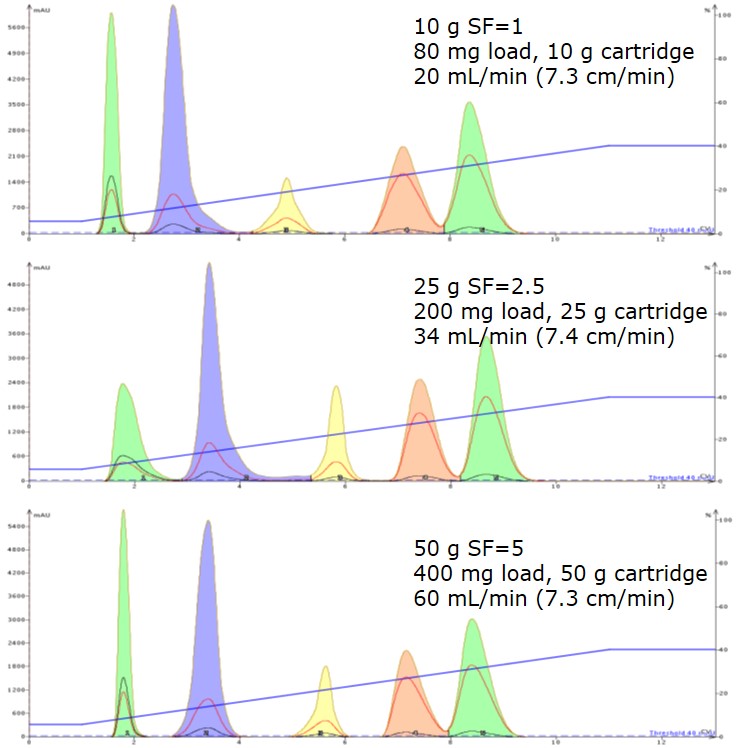

この方法は機能しますが、溶媒と時間の消費の観点からは最適ではない場合があります。さらに説明するために、図 1は、同一の 13カラムボリューム( CV)線形グラジエントと適切なスケーリング係数を使用した 3つのスケールでの 5成分サンプルの線形精製スケールアップを示しています。

- 10 グラムカラムで 221 mL を消費し、 80 mg を精製しました。

- スケールファクター 2.5の 25グラムカラムでは、200mgを精製するために 552mLの溶媒を消費し、同様の精製結果が得られました。

- 50 グラムのカラムを用いて、スケールファクター 5 で 400 mg を精製し、5 倍の溶媒( 1100 mL)を消費しても同じ結果が得られました。

図 1. 線形勾配の直接スケールアップにより、カラムの大きさに基づく同一の分離と線形スケーリングが得られます。同じ物質移動速度を確保するために、各カラムサイズに対して線速度を維持しました 。

線形的にスケールアップされていない唯一のパラメータは流量です。同じサンプルの質量移動速度を確保するために、溶媒 の 線速度 を維持するために流量を変更しました。

線形勾配は多くの溶媒を消費するため、精製手順を最適化する必要があり、プロジェクトとプロダクトの成功に不可欠です。最適化とは、最小限の溶媒を使用して、可能な限り許容される最高の負荷で、最大量の標的化合物を迅速に単離することを意味します。

この目標を達成するための優れたスケールアップ戦略には、ランの早期終了(ターゲットが溶出を終了した直後にランを終了させ る)を伴うアイソクラティック溶出、またはカラム洗浄機能を内蔵したステップグラジエントのいずれかを使用します。高性能カラム(粒子が小さく、表面積が大きい)を使用することで、サンプルの負荷が増加し、スループットが向上するため、スケールアッププロジェクトでは検討する必要があります。

私が研究室で使用している Isolera™ フラッシュシステムの戦略には、5つの簡単なステップが組み込まれています。

精製は順相が適している場合は、TLC による各種溶媒の評価を行います

高性能フラッシュカラムの使用の使用

最良の TLC 結果結果に基づいて線形グラジエントを作成します

この精製後、線形グラジエントをターゲット化合物に焦点を合わせた最適化されたステップグラジエントに変換します

流量を調整して線速度を等しく保つことを確認しながら、必要なスケールでサンプルを精製します

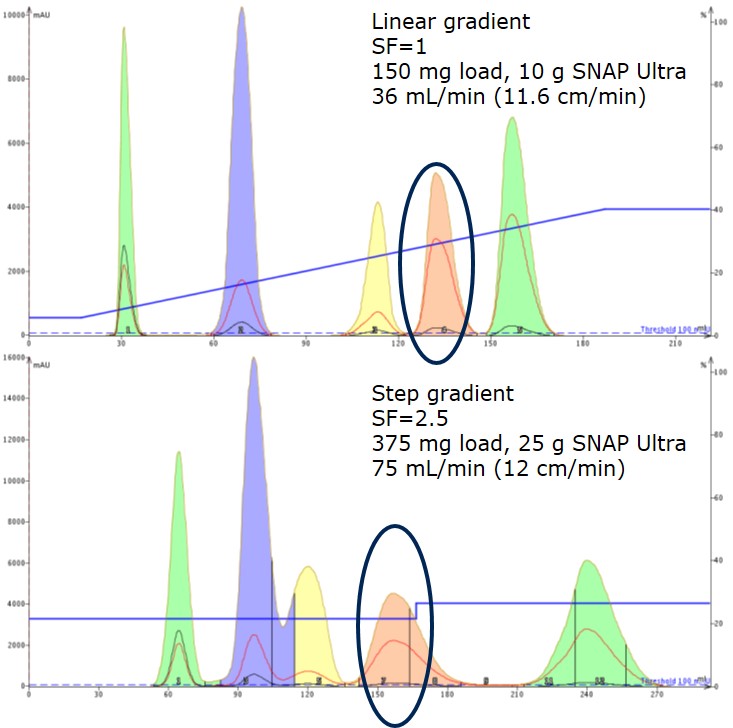

このアプローチの利点は、時間と溶媒が劇的に削減されることです。これにより、最終プロダクトのコストが削減されます(図2)。

図 2. 線形グラジエントと高性能シリカから作成したステップグラジエントは、同じ線形負荷の増加を提供しながら、溶媒の消費量と精製時間を削減した。この例では、 150 mgは 221 mLの 25 um、 10グラムのカートリッジで精製されましたが(第 4の溶出化合物がターゲット)、 25グラムの 25 umカラムでステップグラジエントを使用すると、負荷は 375 mgに増加しましたが、達成するのに必要 なのは 300 mLだけでした 。

リニアグラジエント(13CV)の 10グラムの Biotage® SNAP Ultraカートリッジでは、 150mgのサンプルを精製するために 221mLと 6.1分を消費しました( 0.68mg/mLまたは 24.6mg/分)。 私が使用したBiotage® Isoleraシステムは、リニアグラジエントをステップグラジエントに変換しました。

精製を2.5倍に拡大すると、 25グラムの SNAP Ultraカラムでサンプル量( 375 mg)の 2.5倍の量をわずかずか4分で精製し、ステップグラジ分で精製し、ステップグラジエントではエントでは300 mLの溶媒しか消費しませんでした。精製効率はの溶媒しか消費しませんでした。精製効率は1.25 mg/mL(0.68 mg/mLから)に向上し、スループットは93.75 mg/min(24.6 mg/minから)に増加しました。リニアグラジエントを用いて精製をスケールアップしても、生産性は向上しませんでした。

このスケールアップされた精製にステップグラジエントを使用することで、この方法の効率が向上し、コストが大幅に削減されました。気になる場合は、同じ原理が適用されるため、逆相精製のスケールアップにも同じアプローチが有用です。

元の記事:http://www.flash-purification.com/how-to-efficiently-scale-up-flash-column-chromatography

日本語化:2020年9月

ウェブのみ一部修正:2023年11月

PDFファイルダウンロード(772KB,2020/9)